南方电网公司广州特高压试验研究/检修基地(以下简称“特高压基地”)位于广州市增城区,是目前国内唯一一家同时具备开展1000千伏交流和±1000千伏直流设备检修、试验和研究能力的技术平台,其装备、规模以及综合性能指标达到国内领先水平。

超高压公司作为特高压基地的运维单位,积极贯彻精益管理理念,运用7S等精益管理工具,经过3年探索,形成了“基于7S管理的工厂化检修精益管理体系”。依托该体系,特高压基地逐步消除业务链中不必要的环节,不断盘活各类资源,以一支仅13人的队伍,完成了3台换流变的检修、试验、总装工作,为具备一流硬件的特高压基地探索出一条迈向一流管理的路子。

工厂化检修,成本节约30%、工期压缩40%

超高压公司所辖换流站遍布南方五省区,而换流站内主设备的生产厂家多集中在北方,以往主设备出了问题,必须运送回厂家检修,从南到北,光运输就要花费超过2个月时间。

现在,依托特高压基地,广东地区最远的换流站设备运过来不过5天时间,而且运来就能修。“类似于流水线作业,设备运到检修大厅,进行一系列检修工艺完成修复,然后推到试验大厅,用三大试验仪器检验修复效果,从试验大厅出去,就是一台健康的换流变。”超高压公司检修试验中心主任钱海描述了工厂化检修的全过程。

据估算,工厂化检修可为每台换流变大修节约30%的成本和40%的检修时间。

截至2015年底,南方电网公司共有500千伏及以上变压器916台,断路器1303台,其中,超高压公司负责维护的332台,占全网在运总数的36.24%;500千伏敞开式断路器529台,占全网的41%。

近年来,变压器主设备故障时有发生,如天广直流换流变网侧绕组家族性曲线、楚穗直流低端变油色谱数据异常、“两渡”换流变网侧1.1套管结构缺陷等;天广、高肇、兴安直流主设备运行时间均已超过10年,变压器保养也是必不可少。

按照以上数据进行“业务量”分析,特高压基地每年将有3至4台的换流变、10台左右的断路器进厂维修。“工厂化检修对南方电网公司而言,经济效益、时间效益和社会效益都很高。”超高压公司检修试验中心副主任周尚礼说。

搭建“精益小屋”,盘活资源创造新价值

“我们这几年做的管理实践就是把各类业务、流程庖丁解牛,拆分为不同的‘零部件’,再以最优的方式排列组合。”特高压基地检修组组长李青认为,这个过程就是要逐步消除业务链中不必要的环节,不断盘活各类资源,创造新的价值。

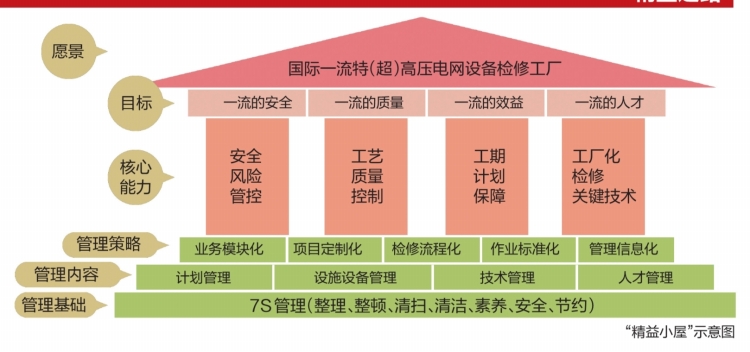

李青的团队从不断的微小改善和实践中,搭建起特高压基地检修业务的管理蓝图,他们称之为“精益小屋”——将管理的各个环节纳入到从“地基”到“屋柱”的环节中,继而形成以“安全风险管控、工艺质量控制、工期计划保障、工厂化检修关键技术”四大核心能力的“屋梁”,搭建起“一流的安全、一流的质量、一流的效益、一流的人才”的“屋顶”,最后实现“国际一流特(超)高压电网设备检修工厂”的愿景。

“精益小屋”只是管理思路,如何在实际的管理工作中发挥作用?

以2016年广州换流站408328号换流变检修项目为例。在设备进厂前,超高压公司通过检修成本测算,列出每道工序需要使用的工装设备并编制工期进度表,尤其合理分配使用时间上有冲突的关键设备,如煤油气相干燥间、气垫车、行吊,充分消纳了设备检修需求,柔性化排产,确保了工期误差率控制在5%以内。

“项目定制化,就像是为各类设备选择不同的‘体检套餐’,进行个性化服务。”特高压基地主任陈欢介绍,目前特高压基地已形成了覆盖变压器、断路器、套管等设备的35项检修试验项目。同时,为广州换流站408328号换流变量身定制的这套包含绕组检修、冲击耐压试验、干燥、总装等22个项目的定制套餐中,还充分利用了信息化手段——工厂化检修信息管理系统。超高压公司研发的这套系统覆盖了计划管理、设备设施管理、技术管理、人员管理等管理要素,实现了制度、规范、标准、流程的全面信息化。

实践中,体系下三层的有机运转有力支撑了四大核心能力的建设和目标的达成。例如,通过管理体系引导生产业务,在安全方面,有效管控了人身、设备方面共23类风险,形成了工厂化检修安全生产风险库。业务开展以来,未发生过人员伤亡、设备损坏、误操作事故事件。在质量方面,检修设备出厂试验一次性通过率100%。在人才方面,形成了一支熟练掌握换流变等设备检修工艺流程,并可独立完成换流变出厂试验的技术人才队伍。

7S管理3年实践,实现生产区域管理标准化制度化

为满足工厂化检修业务安全、规范、有序的实际需要,自2014年特高压基地生产准备阶段,超高压公司就通过调研对标等举措,开始了工厂化检修业务精益管理探索。2015年,在学习借鉴国际一流企业先进管理经验的基础上,超高压公司导入起源于日本丰田公司的5S管理理念,并结合电网企业特点和实际业务需求,增加安全(SAFETY)要素,形成6S管理。2016年,为落实检修区域化、集约化的要求,在检修成本控制和企业降本增效的内在驱动下,又适时增加了节约(SAVE)要素,形成7S管理。

“对于7S管理工具,我们已经运用得颇有心得。”特高压基地检修组组员徐朕举例说,通过优化生产区域设置方案,将短期内不急用的检修备品和设备、工装清理出生产区域,可节省有效检修空间约1000平方米。通过对检修、试验类共计18套主要设备设施开展功能检测和维护,共查出并排除包括煤油气象干燥装置、气垫车、行吊等设备的30余项异常及缺陷。同时,他们还编制形成了50余份设备运行维护规程和变压器、断路器检修作业指导书、业务指导书、表单等,这些都是运用7S管理模式的成果——实现特高压基地生产区域管理的标准化和制度化。

据介绍,下一步,超高压公司一方面将继续做好作为基地体系基石的7S管理优化工作,另一方面将在特高压基地内部实现行政与生产区域的7S管理全覆盖。

更多精彩信息请关注中国农村电气化网!

标签:超高压,7S管理,工厂化检修,精益管理

国家发展和改革委员会 国务院国有资产监督管理委员会国家能源局国家环保总局中国电力企业联合会中国电机工程学会新华网人民网中国网中国新闻网央视网中青网中国经济网光明网国家电网公司中国南方电网国家电力信息网